|

| Главная »Проекты » |

|

Знакомство с ценами готовых фрезерных станков с ЧПУ хобби-класса заставляет многих задуматься о самостоятельном изготовлении этого полезнейшего инструмента. Электроника станка не представляет особой трудности — приемлемый контроллер можно и купить. Другое дело механика, требующая повышенной точности при изготовлении деталей. Механика может стоить в 5-7 раз дороже электроники. Поэтому самодельщики стараются применить либо готовые детали от старых приборов, либо используют возможность изготовить их в заводских условиях. При отсутствии таких возможностей, многие, стремясь снизить стоимость, пытаются использовать в качестве ходовых винтов строительные метрические шпильки, в качестве направляющих мебельные слайдеры, а несущие конструкции выполнить из ДСП. Точность и повторяемость размеров таких станков у маститых специалистов вызывает лишь ухмылку, тем не менее, в плане бюджетности это неплохое решение. Конечно, об обработке металлов на таком станке говорить не приходиться; его назначение — фрезеровка листовых заготовок из фанеры, дерева, пластика, стеклотекстолита. Проверить работоспособность станка c подобной механикой, его ресурс и полезность есть цель данного проекта. Основные технические характеристики

В качестве шпинделя используется китайский гравер JMT135N, мощностью 135 Вт с цангой 3,175мм. Обработка, в основном, осуществляется фрезами «кукуруза» 1,5мм. Примеры работ, выполненных на станкеДовольно неплохо для самодельного станка, помещающегося на табуретке. Калькуляция затрат

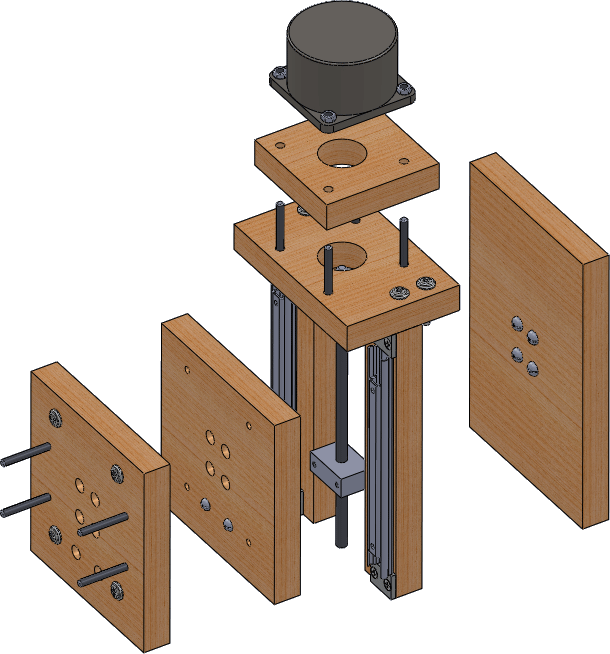

Общий вид и размеры станка

НаправляющиеВ качестве направляющих используются мебельные слайдеры BOYARD — самые дешевые и хлипкие длиной 350 мм.

Их необходимо укоротить симметрично с двух сторон:

Для крепления направляющих на расстоянии 8-15 мм от края подвижной и неподвижной частей необходимо выполнить отверстия Ø 3 мм. При перемещении каретки вместе с ней перемещается и сепаратор, поэтому, если не предпринять дополнительных мер, то сепаратор может выйти за габарит каретки и шарики высыпятся. Стенки по X и Y препятствуют этому, а по Z необходимо установить ограничитель с каждой стороны слайдера — алюминиевые пластинки 15х20 мм толщиной 3 мм.

Ходовые винты и гайкиВ качестве ходовых винтов по X и Y используется строительная шпилька М10:

По Z применена шпилька М6 длиной 179 мм без обработки концов. Свободный конец винта по Z не закреплен, поэтому точность и повторяемость размеров по высоте хуже, чем в плоскости XY. По осям X и Y свободный конец винта закрепляется в подшипниковом узле следующей конструкции:

Фиксация подшипника 608 во фланце пружинным упорным кольцом 22 по ГОСТ 13943, винта — колпачковой гайкой ГОСТ 11860:

Это не есть хорошее решение, и в дальнейшем, следовало бы сделать одним из таких способов (на подшипниках 6000):

Во-первых, это исключает осевой люфт, а во-вторых, экономия на проточке конца винта. Соединение шпилек с валами моторов выполнено отрезком длиной 45-50 мм из ПВХ-шланга с внутренним диаметром около 6 мм и закреплено проволочными хомутами. Такое внешне неэстетическое решение в данном случае снижает последствия несоосности вала мотора, ходовой гайки и подшипника, неизбежно возникающих при данном методе изготовления и материалах.

Для ходовых гаек графитонаполненного капролона не нашлось, поэтому гайки для винтов X и Y сделаны из бронзы БрКМц3-1, а Z — из полиамида ПА6. Никаких компенсаторов люфтов не предусмотрено.

Несущие конструкции станкаНесущие конструкции выполнены из ДСП толщиной 16,2 мм; торцы деталей необходимо покрыть одним слоем клея ПВА или любой масляной краской. Отверстия в торцах выполняются «по месту». Порядок сборкиВсе соединения несущих конструкций выполнены на клее ПВА и во многих местах продублированы шурупами. Все шурупы законтрены клеем в резьбу. При описании сборки установка шайб опущена. Сборка осуществляется в 4 этапа.

Закрепить гайку Y на каретке Y винтами М4х35, винты не затягивать. На каретку Z установить направляющие, для чего, осторожно сдвинув неподвижную часть и высвободив крепежное отверстие, использовать его как кондуктор для выполнения отверстия Ø 2х14 мм. Ввернув временно шуруп в готовое отверстие, сдвинуть подвижную часть в противоположную сторону и выполнить второе отверстие. Шурупы стопорить клеем ПВА в резьбу. Установить вторую направляющую на каретку Z, контролируя параллельность направляющих друг другу и боковым сторонам каретки. Аналогичным образом установить каретку Z на проставки каретки Y, контролируя свободное перемещение каретки (головки шурупов не должны мешать свободному перемещению подвижных частей направляющих). Далее установить нижние фиксаторы. На конец ходового винта Z накрутить ходовую гайку, вставить противоположный конец винта через отверстия в проставке и кронштейне Z. На расстояние около 20 мм от конца винта надеть ПВХ шланг длиной 45мм, в противоположный конец шланга вставить вал мотора, контролируя наличие зазора между валом и винтом. Зафиксировать шланг проволокой и установить мотор на место. Вращая ходовой винт и перемещая каретку Z совместить крепежные отверстия гайки и каретки. Закрепить гайку винтами М3х25, проложив между ней и кареткой Z шайбы, толщиной порядка 0,9мм. Затягивая винты и гайки крепления мотора Z следует контролировать свободное вращение ходового винта. В отверстия кронштейнов Y (36х290 мм) установить винты М4х25, зафиксировать гайками для предотвращения растрескивания ДСП при завинчивании шурупов. На ровной поверхности совместить кронштейны и панели Y (110х280 мм), обеспечив размеры 3,9; 7,5 и 144 мм. Используя отверстия в панелях как кондуктор, выполнить в кронштейнах отверстия Ø 3,5 мм на глубину 25мм. Скрепить конструкцию клеем ПВА, зафиксировать шурупами 4,2х40 мм.  Закрепить на узле кареток Z и Y подвижные части направляющих Y, закрепить неподвижную часть на кронштейнах Y, способом, аналогичным описанному в этапе 1. Установить подшипник 608zz во фланец и зафиксировать. Установить фланец в панель Y и зафиксировать винтами М4х25 с потайной головкой и гайками М4. Установить шланг и мотор как описано в этапе 1. Ввернуть ходовой винт Y в гайку на узле кареток Z и Y, вставить конец винта в подшипник и зафиксировать. Контролируя свободное вращение ходового винта затянуть все сопряженные соединения (под ходовую гайку установить прокладку толщиной около 0,2 мм).  На ровной поверхности размещается узел, собранный по 3 этапу, проставки (40,4х175 мм) и кронштейны X (40,4х330 мм). Выставив между задним торцем панелей Y и торцами проставок и кронштейнов X расстояние 21,6 мм (соответствует совпадению отверстий), зафиксировать детали винтами или струбцинами. В отверстия на краях кронштейнов X и проставок установить винты М4х25 и М4х40 соответственно, зафиксировать гайками для предотвращения растрескивания ДСП при завинчивании шурупов. Разместить панели X (65,5х320 мм) симметрично оси X относительно изготовленного узла, зафиксировать и в торцах кронштейнов X выполнить отверстия Ø 3,5 мм на глубину 25мм. Закрепить панели клеем ПВА и зафиксировать шурупами 4,2х40 мм. Скрепить узлы кареток Y и X клеем ПВА, зафиксировать винтами М4х55 с гайками М4. В стол (160х270 мм) установить винты М4х40 крепления обрабатываемой детали, зафиксировав эпоксидным клеем в резьбу и гайками. На стол закрепить подвижные части направляющих X и закрепить неподвижную часть на кронштейнах X, способом, аналогичным описанному в этапе 1. Установить ходовой винт X, мотор, фланец и подшипник аналогично оси Y. Под ходовую гайку установить вкладыш, толщиной около 5,9 мм).  ЭксплуатацияПосле сборки выяснилось, что стол относительно инструмента выставился довольно точно — с наклоном не более 0,1-0,2 мм. Перпендикулярность осей тоже не подвела. Станок эксплуатируется с 21 октября 2012г. на фанере ФК3/4, толщиной 4 мм. В ноябре 2 недели пилил по 1-2 заготовкам в день, далее по выходным, также 1-2 заготовки. Эксплуатация выявила необходимость в двух сопутствующих технологиях. Это освещение и пылеудаление. Для установки, снятия заготовки и наблюдения за «процессом» необходимо местное освещение. Два отрезка герметичной 12-ти вольтовой светодиодной ленты по 18 светодиодов приклеенные по бокам кронштейнов Y дали отличный результат.  С пылеудалением сложнее. А без него никак, т.к. «кукуруза» дает стружку в виде манки, которая начинает гореть под фрезой, если ее вовремя не удалить. Поэтому приходится пока держать шланг пылесоса около фрезы. Кроме мелкой стружки из под фрезы вылетают и более крупные осколки, которые стремятся прилипнуть к смазке направляющих и ходового винта по X. Поэтому, по краю стола приклеены пластиковые уголки, задерживающие основную часть мусора. ЗаключениеЯ не призываю делать именно такой станок, но его изготовление дало ценный практический опыт, подтверждающий, что и малобюджетные решения могут приносить пользу.

К статье прилагаются файлы:

Внимание! Запрещается воспроизведение

данной статьи или ее части без согласования с автором. Если вы желаете разместить

эту статью на своем сайте или издать в печатном виде, свяжитесь с автором. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||